Technologie wytwarzania ortez ortopedycznych REH4MAT

Surowce używane do produkcji ortez ortopedycznych przez firmę Reh4Mat wytwarzane są metodą dziania, tkania i spieniania. Następnie poddawane są one zabiegom barwienia, kalandrowania, perforowania, cięcia, klejenia, zgrzewania i laminacji. Wszystkie nasze surowce posiadają atesty do kontaktu ze skórą ludzką, są antyalergiczne, nie powodują odparzeń i urazów skóry. Posiadają zróżnicowaną elastyczność i komprsję pozwalającą na lepsze dopasowanie się wyrobów do ciała. Zastosowanie w nich wewnętrznych membram oraz perforacji ułatwia odprowadzanie potu od skóry użytkownika. Pewne grupy surowców posiadają specjalną strukturę i grubość oraz funkcję odciążeniową, pozwalającą na montaż w wyrobach twardych elementów stabilizujących, takich jak szyny, stalki i fiszbiny ortopedyczne.

W procesie projektowania i produkcji ortez ortopedycznych, firma REH4MAT używa najnowocześniejszych, dostępnych na rynku metod i narzędzi CAD/CAM do ich projektowania i wytwarzania.

Projektowanie elementów miekkich

Proces projektowania elementów miękkich wyrobów odbywa się przy użyciu specjalistycznego komputerowego programu CAD/CAM wspierającego projektowanie. Oprogramowanie to posiada wiele modułów przydatnych do projektowania szablonów i prototypowania wyrobów, takich jak:

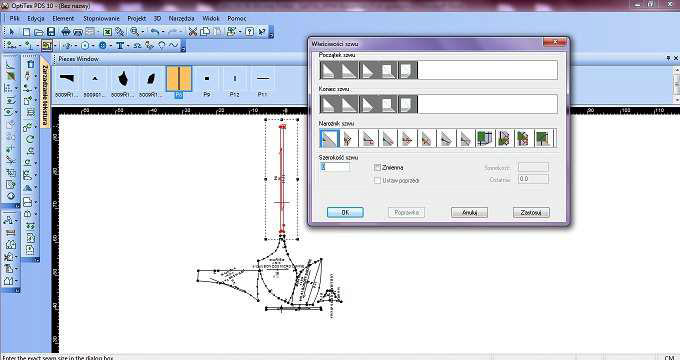

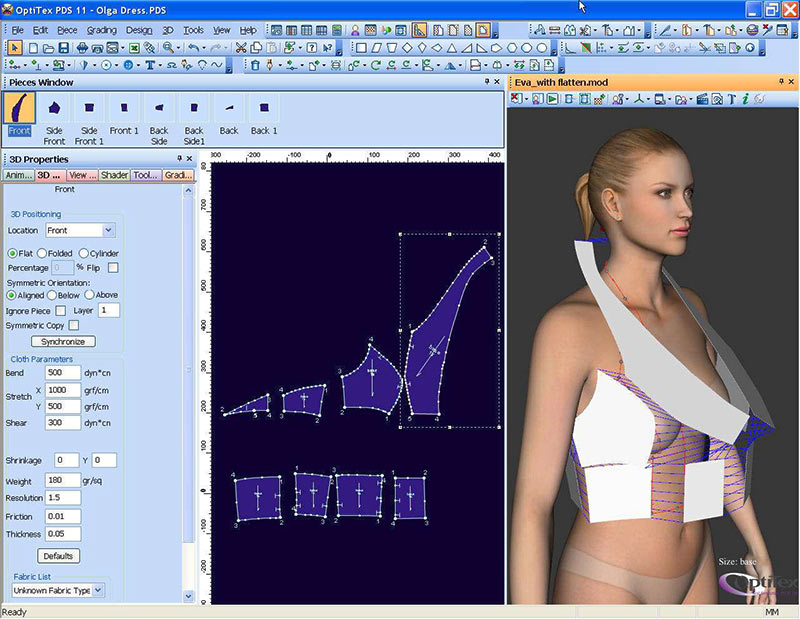

PDS konstrukcja/modelowanie

Moduł PDS jest podstawowym modułem konstrukcyjnym systemu OptiTex, służącym do tworzenia szablonów na bazie siatki konstrukcyjnej lub poprzez modelowanie istniejących szablonów, lub tworzenie elementów pochodnych np. wypełnienia, odszycia. Dzięki szeregowi narzędzi ułatwiających i przyśpieszających pracę konstruktora pozwala na szybkie skomponowanie wszystkich niezbędnych przy produkcji elementów danego modelu ortezy.

Digitalizacja

Moduł Digitalizacja pozwala na wprowadzenie szablonów papierowych do pamięci komputera przy użyciu deski elektromagnetycznej.

Elementy można wprowadzać w formie kształtów (linie proste, krzywe, łamane, nacinki i inne oznaczanie) a następnie nadać im nazwy w programie. Można również identyfikować nazwy elementów bezpośrednio podczas digitalizacji dzięki panelowi alfabetycznemu.

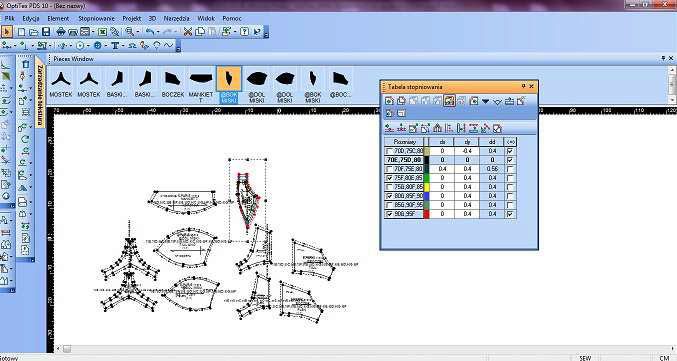

Stopniowanie

Moduł Stopniowanie służy do tworzenia pełnej rozmiarówki ortez. Istnieje możliwość budowania rozmiarów wg obwodów, wg wzrostów pacjentów, łączenie obu tych tabeli w jedną wspólną lub też tworzenia podrozmiarów.

Proces stopniowania może odbywać się na wiele sposobów:

- interaktywnie – poprzez wpisywanie do tabeli stopniowania wartości przyrostu szablonu w danym punkcie,

- automatycznie – wykorzystując wcześniej przygotowane biblioteki reguł stopniowania,

- interaktywne – za pomocą kursora myszki czyli ręczne przesuwanie punktu do określonej pozycji na ekranie i automatyczne wpisanie tych wartości do tabeli stopniowania.

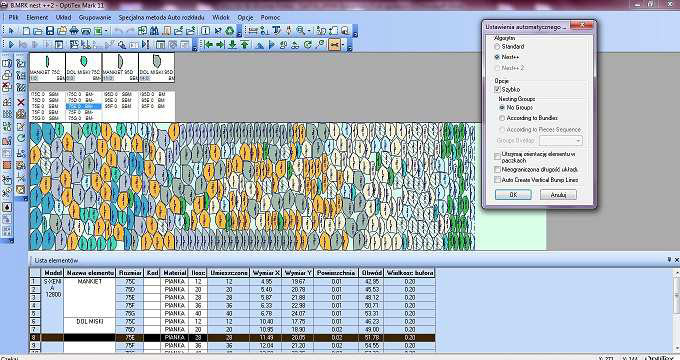

Układy rozkroju

Moduł MARK jest podstawowym narzędziem tworzenia układów kroju w systemie OptiTex. Pozwala na, dowolną kombinację modeli, rozmiarów, szerokości i rodzajów dzianin przy jednoczesnym uzyskaniu maksymalnej efektywności rozkładu szablonów.

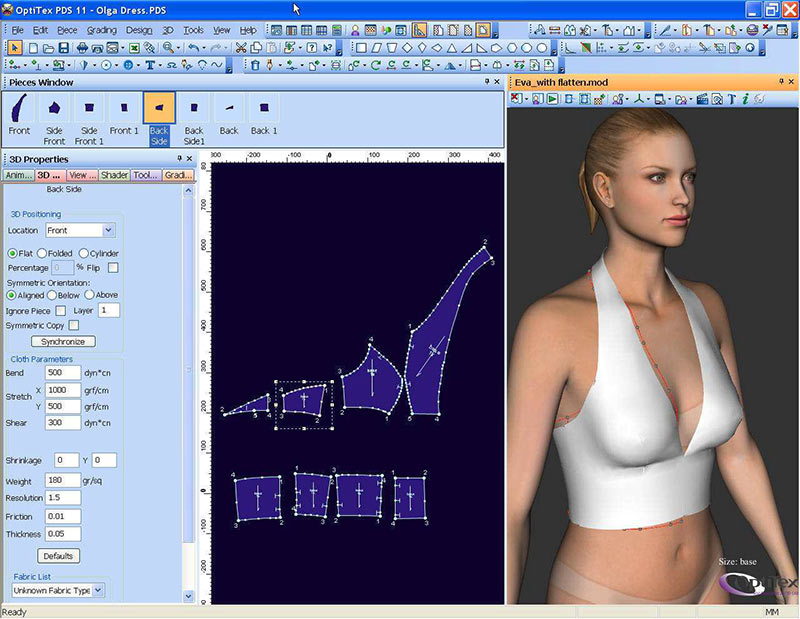

Projektowanie 3D

3D FLATTENING – to przekształcanie szablonów z 3D na 2D. Innowacyjna technologia umożliwiająca konstruowanie i projektowani szablonów na wirtualnym – trójwymiarowym modelu 3D i następnie przekształcanie opracowanych kształtów na szablony płaskie 2D. Rozwiązanie pozwala pominąć proces wielokrotnego korygowania i odszywania modeli ortez.

Wizualizacja modeli ortez

RUNWAY 3D – trójwymiarowa wizualizacja modeli ortez. Innowacyjne rozwiązanie pełniące kluczową rolę w procesie projektowania i przygotowania szablonów do produkcji. Poprzez wirtualne przymiarki pozwala na szybkie zweryfikowanie poprawności modelu ortezy, a co za tym idzie na prawie całkowitą eliminację kosztów związanych z próbnymi przeszyciami wzorów nowych wyrobów. Umożliwia bezpośredni kontakt pomiędzy działem projektowania a wzorcownią. Poprzez możliwość zmiany szeregu parametrów avatara umożliwia sprawdzenie asortymentu na różnych typach sylwetek.

Poza tym używany przez nas oprogramowanie CAD/CAM do projektowania elementów miękkich posiada cechy takie jak:

- czytelny oraz intuicyjny interfejs, dzięki któremu program jest prosty w obsłudze, a czas jego wdrożenia jest krótki,

- działa w środowisku Microsoft Windows,

- nie wymaga od operatorów przygotowania informatycznego, co ułatwia pracę inżynierom włókiennikom,

- dostęp do światowej bazy informacji (Wiki Help Online) stworzonej przez użytkowników OptiTexa,

- innowacyjne rozwiązania przyspieszające znacząco przygotowanie szablonów, opracowywane na podstawie obserwacji i sugestii użytkowników pracujących na poprzednich wersjach oprogramowania,

- ciągły rozwój programu – wprowadzanie nowych modułów: 3DFlattening, animacja,

- architektura oprogramowania umożliwia automatyczny proces zdalnej pomocy, świadczonej również bezpośrednio przez producenta oprogramowania,

- budowa modułowa pozwalająca stworzyć konfigurację programu dostosowaną do potrzeb klienta.

Cechy te powodują, że produkowane przez nas ortezy przy użyciu programu wspierającego projektowanie OptiTex, idealnie wręcz dopasowują się do ciała pacjenta, są powtarzalne we wszystkich rozmiarach, cechuja się właściwą kompresją i dużym komfortem użytkowania.

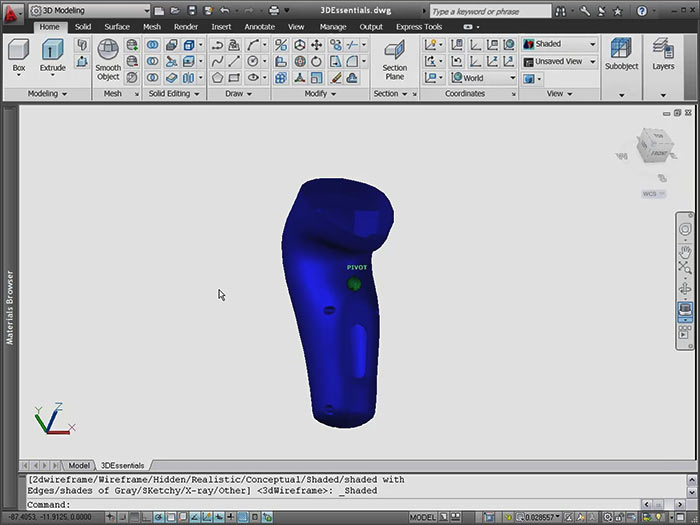

Projektowanie elementów stabilizujących do ortez i elementów kontrolujacych ruch stawów

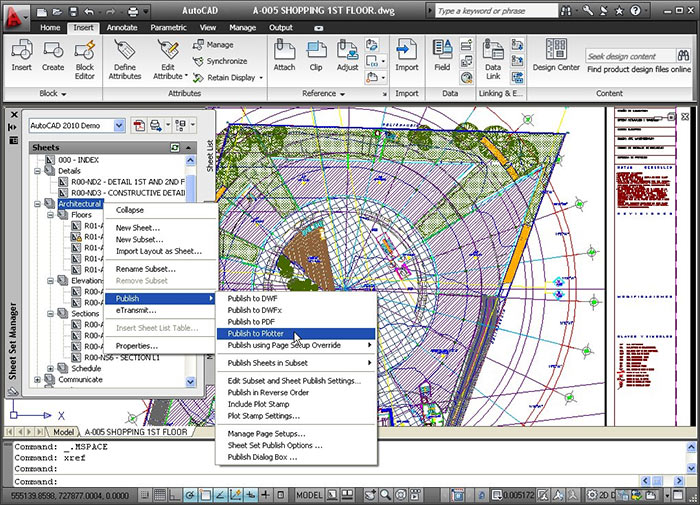

Szyny ortopedyczne i inne elementy stabilizujace do ortez projektowane są przez nas przy użyciu oprogramowania Autodesk AutoCAD 2014. Oprogramowanie to łączy i usprawnia procesy projektowania jak nigdy wcześniej. Dostępne we wszystkich pakietach projektowych Autodesk oprogramowanie AutoCAD, dzięki niezwykle wydajnym narzędziom do tworzenia dokumentacji projektów 2D i 3D przyśpiesza proces projektowania od koncepcji po wykonanie. Łączy koncepcje projektowe ze światem rzeczywistym dzięki interaktywnym mapom, narzędziom do geolokalizacji i nowym możliwościom przechwytywania otoczenia.

Używany przez REH4MAT program AutoCAD pozwala:

- tworzyć atrakcyjne projekty 2D i 3D,

- przyśpieszyć proces projektowania dzięki wydajnym ulepszeniom oprogramowania,

- importować i zbierać modele z różnych aplikacji,

- mieć dostęp do projektów za pomocą urządzenia przenośnego.

Od projektowania koncepcyjnego do tworzenia szkiców i rysunków, program AutoCAD pomaga nam w opracowywaniu, wizualizacji, dokumentowaniu i udostępnianiu twórczych pomysłów.

AutoCAD ułatwia kształtowanie i rozwijanie naszych pomysłów.

Oprogramowanie AutoCAD pozwala naszym inżynierom szybko i łatwo wykonać dokumentację projektową z poziomem kontroli, która zapewnia, że rysunki mają profesjonalny wygląd.

Projektowanie koncepcyjne

Uaktualnione środowisko projektowania koncepcyjnego sprawia, że tworzenie i edycja brył i powierzchni oraz manipulowanie nimi jest proste i intuicyjne. Ponieważ wszystkie te narzędzia są dostępne w jednym miejscu, przekształcanie pomysłów w projekty staje się naprawdę łatwe. Dzięki udoskonalonym narzędziom nawigacyjnym nasi projektanci mogą bezpośrednio manipulować modelami podczas ich tworzenia i edytowania, co znacznie usprawnia pracę z projektem.

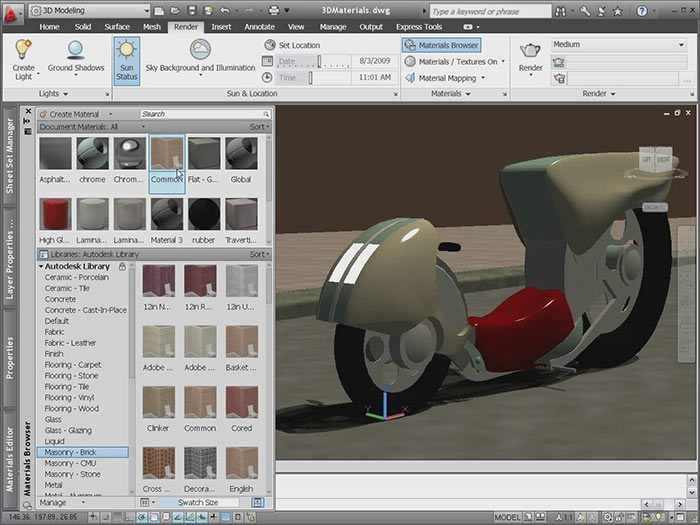

Narzędzia do wizualizacji

Na każdym etapie cyklu projektowego program AutoCAD umożliwia wizualizację projektu za pomocą zaawansowanych narzędzi, takich jak animacje i realistyczne renderowanie. Nowe narzędzia do tworzenia animacji pozwalają unaocznić ewentualne błędy na wczesnym etapie powstawania projektu – zanim ich usunięcie stanie się problemem.

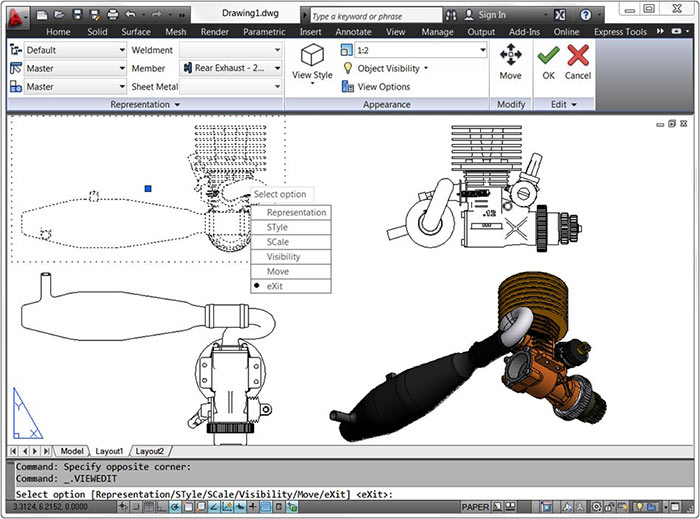

Dokumentacja

Kiedy przychodzi czas realizacji projektu, AutoCAD umożliwia nam szybkie i proste przekształcanie modeli projektowych w dokumenty konstrukcyjne, przejrzyście i precyzyjnie obrazujące zamysł projektanta. Narzędzia do tworzenia przekrojów i do wzorów płaskich umożliwiają pracę bezpośrednio w modelu, tworzenie przekrojów i elewacji, które następnie można włączyć do rysunków. Dzięki wyeliminowaniu konieczności ponownego wprowadzania informacji w pakiecie dokumentacji projektowej zaoszczędzamy czas, a jednocześnie unikamy błędów, jakie mogłyby się wkraść podczas ręcznego przenoszenia danych.

Udostępnianie

Używany przez nas do projektowania AutoCAD oferuje jeszcze bardziej zaawansowane narzędzia do udostępniania danych, na przykład możliwość eksportowania plików DWG do starszych wersji formatu DWG, a także możliwość eksportowania i importowania plików DWF z uwagami i znacznikami, a jednocześnie ułatwia importowanie plików DWF i pracę z nimi jako “podkładkami” rysunków. Program AutoCAD umożliwia także publikowanie plików rysunków w formacie Adobe PDF.

Poniżej przedstawiamy przykłady praktycznego wykorzystania przez nas oprogramowania AutoCAD.

Wizualizacja graficzna ortezy szkieletowej na staw kolanowy

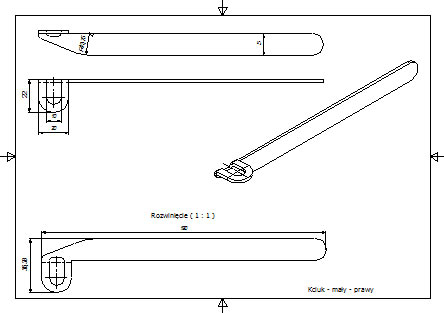

Przykład dokumentacji technicznej detalu do odwiedzenia kciuka w ortezie nadgarstka

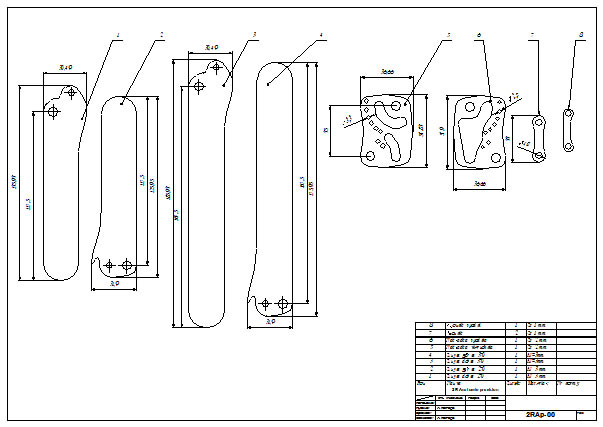

Przykład dokumentacji technicznej szyny anatomicznej 2RA

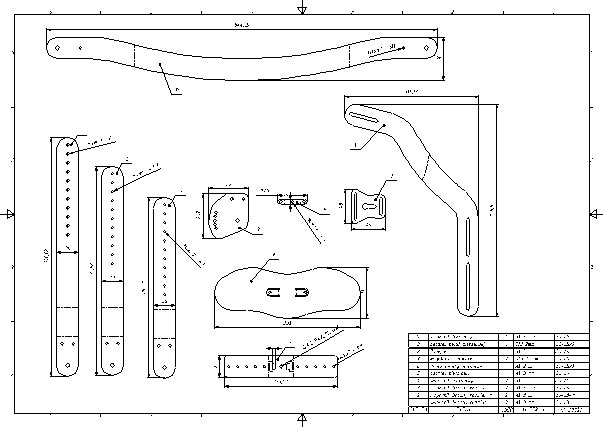

Przykład dokumentacji technicznej do gorsetu JEWETTA

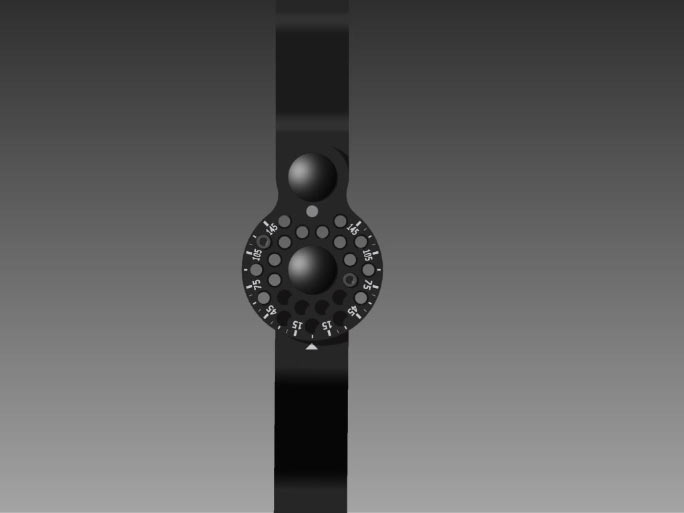

Przykład wizualizacji szyny dziecięcej do regulacji ruchomości stawów

Przykład wizualizacji obrotowej klamry ortopedycznej

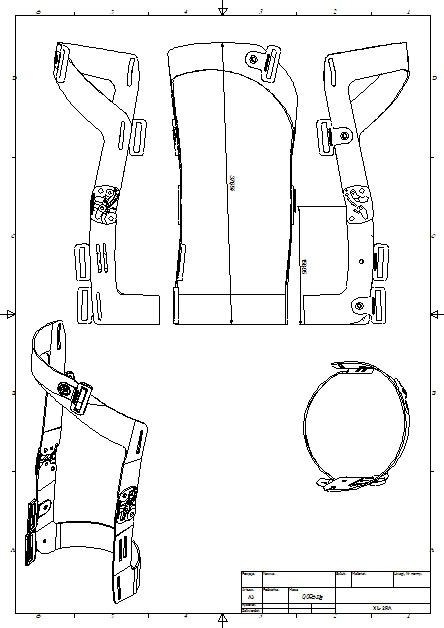

Przykład dokumentcji poglądowej do ortezy kolanowej RAPTOR

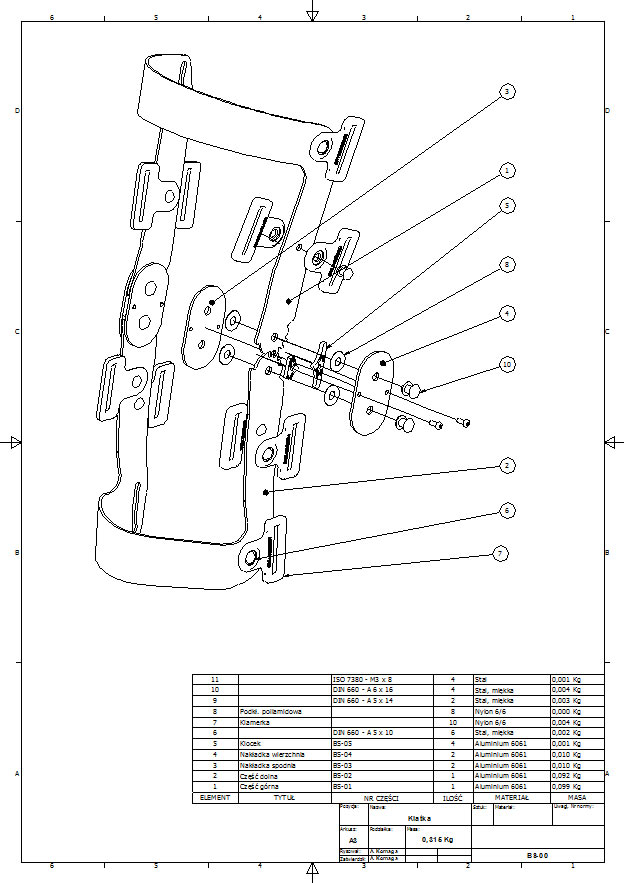

Dokumentacja złożeniowa do ortezy szkieletowej stawu kolanowego

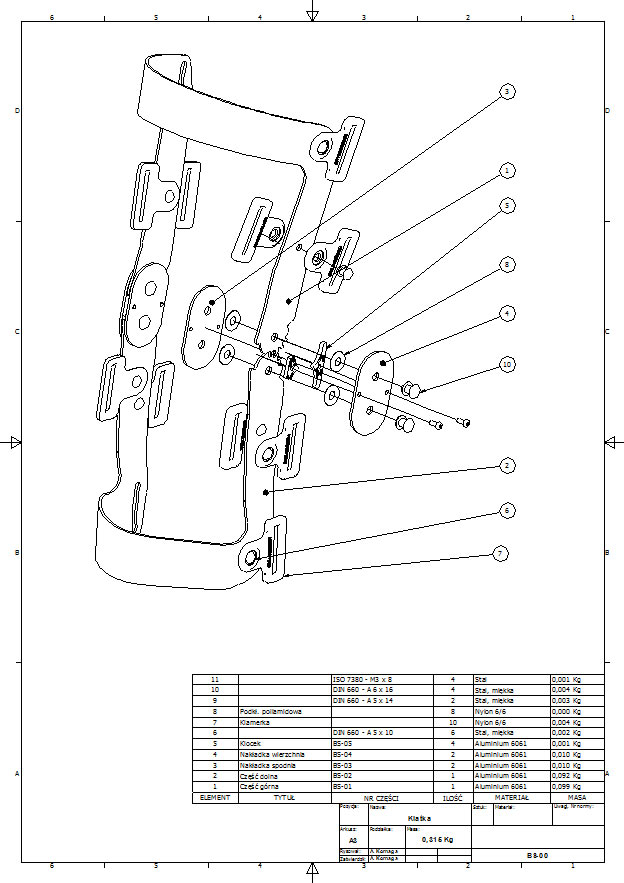

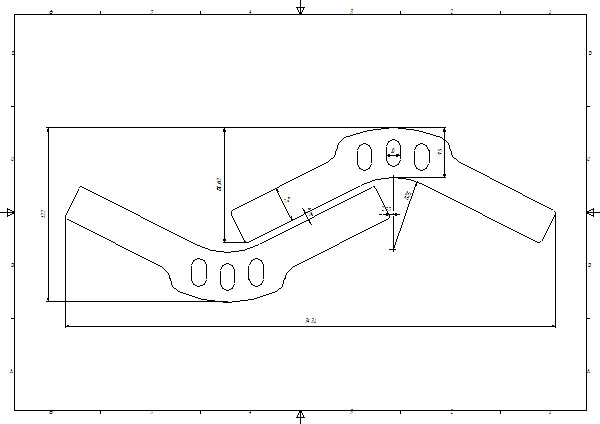

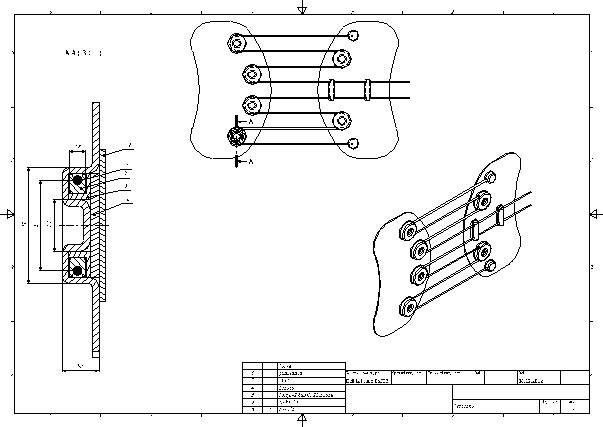

Dokumentacja konstrukcyjna przykładowych detali do ortez ortopedycznych

Dokumentacja złożeniowa do ortezy szkieletowej stawu kolanowego

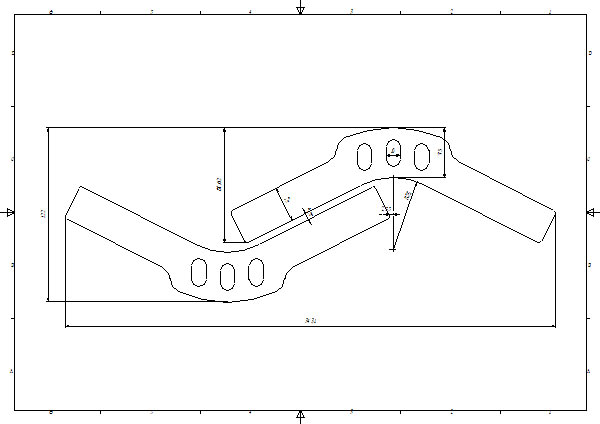

Dokumentacja konstrukcyjna przykładowych detali do ortez ortopedycznych

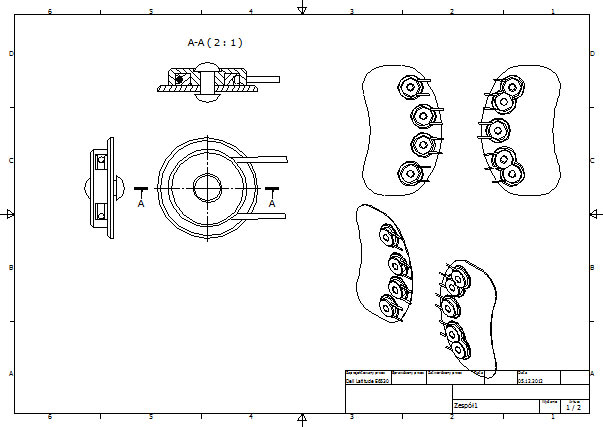

Dokumentacja konstrukcyjna przykładowych detali do ortez ortopedycznych

Dokumentacja konstrukcyjna przykładowych detali do ortez ortopedycznych

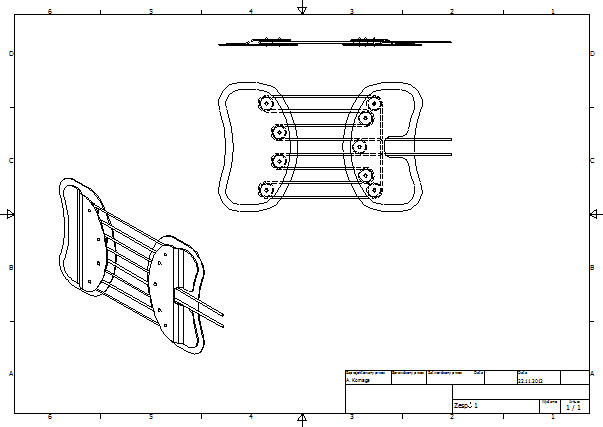

Dokumentacja konstrukcyjna przykładowych detali do ortez ortopedycznych

Techonologia wytwarzania elementów z tworzyw sztucznych

Większość detali z tworzyw sztucznych, które są przez nas wykorzystywane do produkcji ortez ortopedycznych, wykonywana jest przez nas metodą wtrysku, przy użyciu form wtryskowych. Aby zminimalizować ryzyko wystąpienia błędów przy projektowaniu form wtryskowych, stosujemy prototypowanie przy użyciu drukarek 3D. Prototypowanie to eliminuje potencjalne błedy, które mogłyby wystąpić przy konstruowaniu form, oraz skraca czas od projektu do gotowego wyrobu. Detale z tworzyw sztucznych wykonywane są przez nas przy użyciu wysokiej jakości wtryskarek, z tworzyw najwyższej jakości – często z dodatkiem włókien szklanych, czy włókien węglowych. Stosowanie surowców kompozytowych poprawia jakość, sztywność i trwałość produkowanych przez REH4MAT ortez.

Drugą metodą wykonywania przez nas detali z tworzyw sztucznych, jest metoda termoformowania. Wykonujemy je przy użyciu w pełni automatycznych termoformierek podciśnieniowych, zapewniających 100% powtarzalność wykonywanych detali. Detale po termoformowaniu wycinane są przez nas przy użyciu frezarki wysokoobrotowej 5D.

Technologia produkcji elementów metalowych

Wszystkie elementy metalowe wykonywane są przez nas z najwyższych gatunków stali konstrukcyjnych, specjalnych stopów aluminium o wysokiej wytrzymałości oraz stali spreżynowych.

Wyroby metalowe w zależności od surowca i zastosowania wycinane są przy użyciu wykrojników, wypalarek laserowych lub wycinarek wodnych. Po wycięciu detale są kształtowane przy użyciu pras hydraulicznych i mimośrodowych, na specjalnie do tego celu zaprojektowanych matrycach i stemplach.

Niektóre detale z aluminium wykonywane są przez nas metodą wtrysku lub odlewów kokilowych.

Wszystkie detale usztywniająco – stabilizujące do ortez, bez względu na sposób ich wykonania, są przed wykończeniem; gradowane, piaskowane, kulowane lub szkiełkowane. Procesy te mają na celu zatępienie detali, pozbawienie ich ostrych krawędzi oraz stworzenie właściwej powierzchni przed zastosowaniem procesów galwanicznych i lakierniczych.

Niektóre detale wykonywane ze stali i blach spreżynowych, są w trakcie procesów ich produkcji poddawane operacjom hartowania, w celu zwiększenia ich wytrzymałości, twardości lub elastyczności.

Obróbka galwaniczna i lakierowanie

W celu zabezpieczenia elementów stalowych przed szkodliwym działaniem potu ludzkiego, wszyskie elementy wykonane ze stali są przez nas przed malowaniem poddane obróbce galwanicznej – w postaci cynkowania.

Elementy metalowe wykonane ze stali i aluminium pokrywane są na gorąco farbą proszkową w różnych kolorach. Zastosowanie takiej technologii, to wynik naszych długoletnich doświadczeń, mających na celu zwiększenie wytrzymałości i estetyki ortez ortopedycznych. Niektóre wrażliwe detale aluminiowe wykańczane są metodą oksydowania lub czernienia, elementy wykonane zaś z blach spreżystych najczęściej pokrywane są tworzywami termoplastycznymi, pozwalającymi na łatwe odkształcanie się wyrobów bez szkody dla powierzchni lakierowanej.

Zastosowanie malowania proszkowego i tworzyw termoplastycznych w wyrobach metalowych do ortez ortopedycznych, to najwyższa możliwa dbałość o jakość i trwałość produkowanych przez nas wyrobów.

REH4MAT jest jedną z nielicznych firm, która tak dużą wagę przykłada do jakości wytwarzanych przez siebie produktów, przez co zdecydowanie deklasuje wyroby z dalekiego wschodu, oraz swobodnie konkuruje z wyrobami wytwarzanymi w europie zachodniej czy stanach zjednoczonych.

Włókna węglowe

Coraz częściej, w produkcji wyrobów ortopedycznych korzystamy z włokien węglowych. Są to zarówno tworzywa zbrojone włóknami węglowymi, wytwarzane metodą wtrysku, jak i wyroby produkowane przy użyciu mat i rowingu węglowego, wytwarzane metodą podciśnieniową przy zastosowaniu specjalnych żywic.

Wszystkie wyroby carbonowe, produkowane są przez nas ręcznie, co pozwala na indywidualne i precyzyjne podejście do każdej wytwarzanej sztuki wyrobu.

Najczęściej tą metodą wytwarzane są te detale ortez ortopedycznych, które muszą się cechować bardzo wysoką odpornością mechaniczną, dużą elastycznością, niską wagą i małymi gabarytami.

Metodą tą wytwarzamy najczęściej ortezy stóp do apatarów modułowych kończyn dolnych, dynamiczne ortezy DAFO na opadającą stopę, czy peloty lędźwiowo-krzyżowe w sznurówkach ortopedycznych odpowiadających za skuteczną stabilizację kręgosłupa.

We wszystkich tych wyrobach carbon sprawdza się doskonale za względu na fakt, że jest bardzo lekki i dużo sztywniejszy od stali, co gwarantuje prawidłowe funkcjonowanie ortez.

Metody łączenia elementów miękich

Elektroniczne szablony do elementów miękkich, które zostały zaprojektowane w oprogramowaniu OptiTex, z czasem muszą przybrać formę rzeczywistą. Dzieje się to albo przy użyciu plotera do drukowania i wycinania szablonów, albo przy użyciu urządzenia do produkcji wykrojników.

Przy zastosowaniu szablonów, elementy miekkie wycina się na krojowni – przy pomocy pionowego noża taśmowego, przy użyciu zaś wykrojników – elementy miękkie wycina się na prasach hydraulicznych. Zarówno jeden jak i drugi sposób wykrawania jest sposobem bardzo skutecznym i precyzyjnym. Standardem w REH4MAT jest, że elementy większe wycina się na nożu krojczym, elementy małe zaś przy zastosowaniu prasy hydraulicznej.

Wycięte elementy miekkie należy połączyć w całość, i dzieje się to przy pomocy operacji klejenia, zgrzewania ultradźwiękowego i zszywania. Zgrzewanie odbywa się przy użyciu pras ultradźwiekowych, zszywanie zaś przy pomocy specjalistycznych maszyn szwalniczych takich jak: stębnówki, zygzakówki, renderki, autolapy, ryglówki, dzurkarki, guzikarki, podszywarki, łączarki, maszyny słupkowe, łaciarki, dwuigłówki, lamowarki, gumiarki itp.

Do zszywania elementów miekkich stosujemy najlepsze i najmocniejsze na rynku nici elastyczne i nieelastyczne oraz przędzę. Staramy się tak konstruować procesy technologiczne, by od ciała pacjenta zawsze znajdowały się surowce najbardziej przyjazne dla skóry użytkownika. Zasada ta dotyczy również nici, dlatego też od ciała stosujemy zawsze nici o specjalnym splocie i specjalnym wykończeniu. Zasada ta powoduje, że wyroby REH4MAT-u są zawsze przyjemne w użytkowaniu, nie powodują odparzeń i alergii skórnych.

Dodatki do ortez cięte są na wymiar na automatach komputerowych, gilotynach z nożami kształtowymi i termicznymi.

Oznaczanie wyrobów

Ortezy REH4MAT-u oznaczane są zarówno w procesie produkcji (detale), na zakończenie produkcji, w wyrobie gotowym i na etapie pakowania.

Ze względu że firma nasza posiada wdrożony system zarządzania jakością: ISO 13485:2003, zachodzi konieczność pełnej ewidencji produkcji od etapu złożenia zamówienia na surowiec do etapu powstania wyrobu gotowego, i w związku z tym konieczne jest ewidencjonowanie detali w procesie produkcji. Odbywa się to za pomocą przewodników, wszywek produkcyjnych i znaczników kontroli jakości.

Drugim sposobem oznaczania wyrobów, jest nadawanie mu nazwy i loga produktowego. Dzieje się to przy pomocy hafciarki – nazwa produktowa najczęściej jest haftowana na wyrobie, lub zgrzewarki termotransferowej – logo produktowe najczęściej nanoszone jest przy użyciu prasy do nadruku termotransferowego, automatu do sitodruku lub tamponodruku. Rodzaj zastosowanej maszyny uzależniony jest tylko i wyłącznie od podłoża na jakie nanoszone jest logo.

Trzecim sposobem oznaczania wyrobów, jest wszywanie w trakcie procesu produkcji do każdego wyrobu wszywki z nazwą producenta jego danymi teleadresowymi, rodzajem zastosowanych surowców oraz sposobem czyszczenia i konserwacji ortezy.

Czwartym sposobem oznaczania wyrobów, jest wszywanie w trakcie produkcji do każdego wyrobu wszywek z kodem QR pozwalającym na natychmiastowe przekierowanie użytkownika ortezy na stronę z jej instrukcją użytkowania. Metoda ta pozwala użytkownikowi na zapoznanie się z instrukcją użytkowania ortezy nawet wówczas, gdy wyrzuci opakowanie w którym ją nabył. Jest to innowacyjna metoda pozwalająca na pełną i łatwą identyfikację wyrobu nawet po dłuższym okresie jej użytkowania.

Piątym sposobem oznaczania wyrobu jest wszywanie w procesie produkcji danych rozmiarowych ortezy. Taki tryb postępowania eliminuje możliwość pomyłki w rozmiarówce na etapie pakowania i ewidencjonowania wyrobu gotowego.

Szóstym i ostatnim sposobem oznaczania wyrobu, jest realizowane na etapie pakowania ortezy i polega na naklejaniu naklejek identyfikacyjnych wyposażonych w numer referencyjny wyrobu, kod kreskowy, zasady pomiaru, tabelę rozmiarową itp.

Wyroby REH4MAT-u produkowane są przy użyciu najnowszych, najbardziej innowacyjnych i najbardziej sprawdzonych metod wytwarzania, gwarantujących wyjątkową jakość naszych ortez i najwyższy z możliwych komfort ich użytkowania.

Wybór naszych ortez to najbardziej oczywisty wybór, gwarantujący najkorzystniejszy stosunek ich ceny do jakości oraz zapewniający wysoki poziom rehabilitacji pacjenta i stabilizacji zabezpieczonej części ciała, jak również reprezentujący europejski poziom innowacyjności wyrobów. I w związku z tym, większość naszych wyrobów zostało zastrzeżonych w Europejskim Urzędzie Patentowym w Alicante.